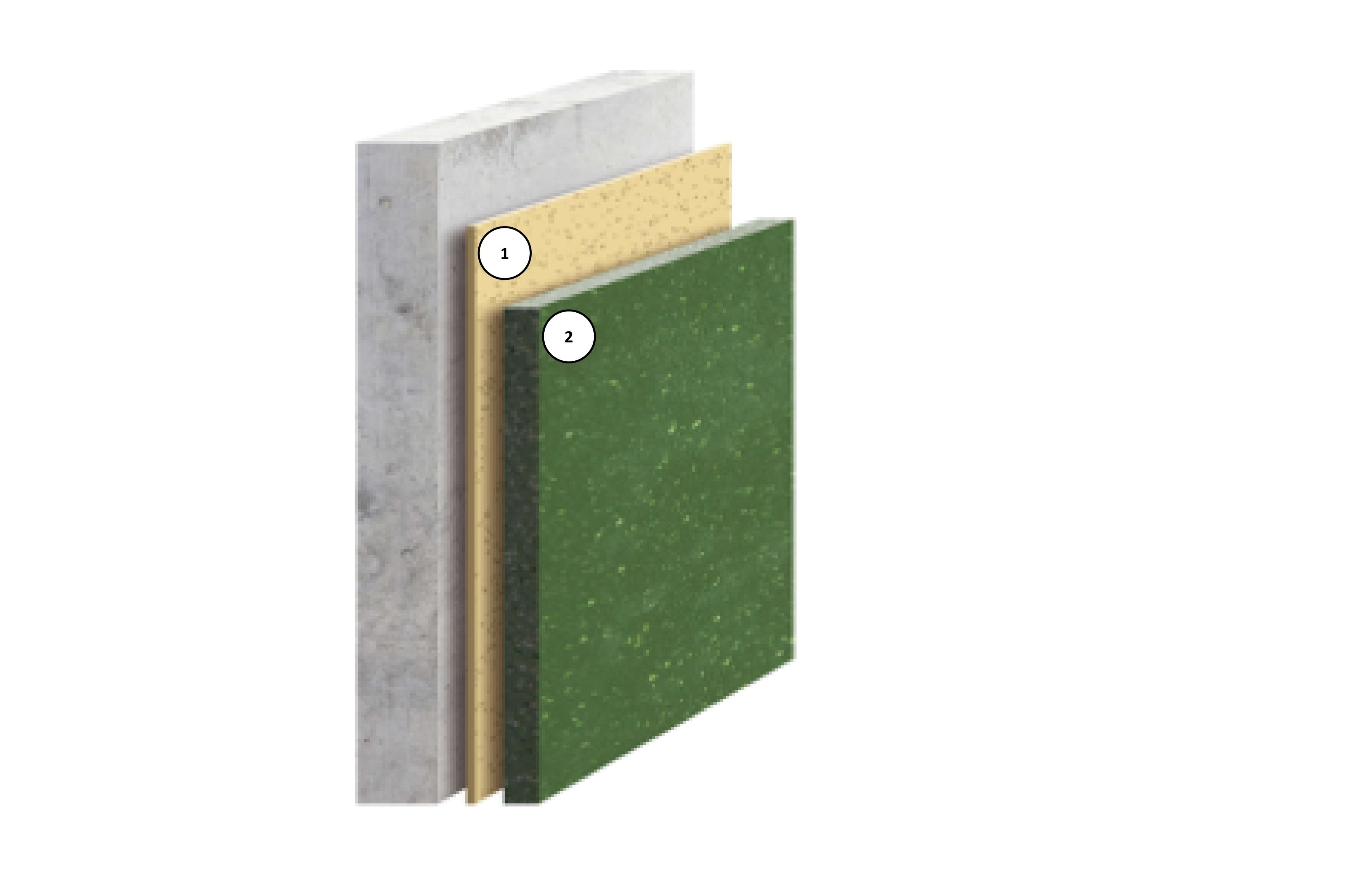

Sika® Ucrete® RG

Hochbelastbarer Polyurethanbetonmörtel für senkrechte Flächen und Hohlkehlen

Sika® Ucrete® RG ist ein einzigartiger, lösemittelfreier, durchpigmentierter und thixotroper Mörtel auf Polyurethanbetonbasis mit einer außergewöhnlichen Beständigkeit gegenüber aggressiven Chemikalien, starken Stößen und Temperaturen bis zu 120°C.

- Sehr gute Temperatur- und Chemikalienbeständigkeit

- Sehr gute mechanische Beständigkeit

- Hemmt biologisches Wachstum

- Keine Geschmacks- oder Geruchsübertragung bereits nach dem Mischen

- Dicht und undurchdringlich

- Kann auf Untergründe mit hoher Restfeuchte appliziert werden

- Einbau ausschließlich durch zertifizierte Fachverleger